Ejemplo de Círculo de Calidad: Mejorando la Eficiencia en una Línea de Producción

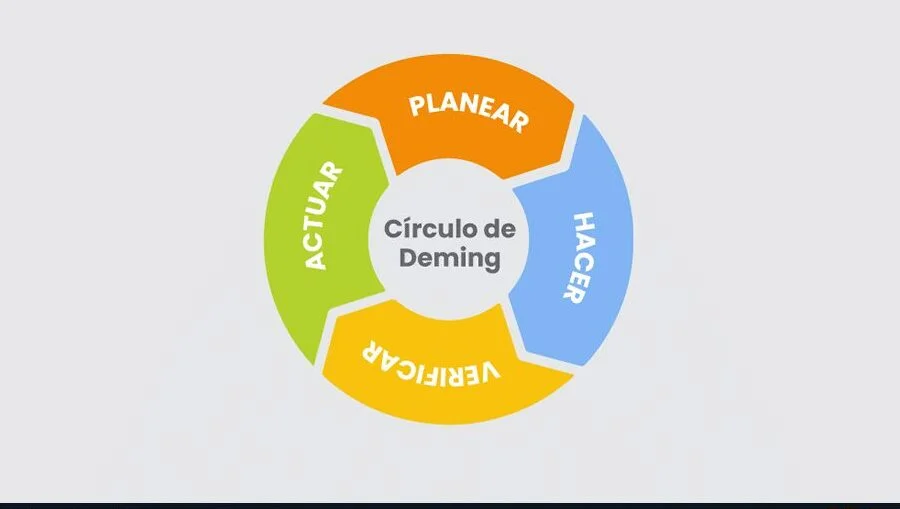

El círculo de calidad es una herramienta de gestión utilizada para mejorar continuamente los procesos y la calidad en una organización. Consiste en un grupo de empleados que se reúnen regularmente para identificar problemas, buscar soluciones y implementar acciones correctivas. En este artículo, exploraremos un ejemplo detallado de cómo un círculo de calidad mejoró la eficiencia en una línea de producción.

Contexto

Imaginemos una fábrica de automóviles que produce 100 vehículos al día. La línea de producción consta de varias estaciones de trabajo donde se ensamblan diferentes componentes del automóvil. Sin embargo, el gerente de la fábrica ha notado que la producción se está retrasando y que hay una alta tasa de rechazo en los controles de calidad.

Formación del Círculo de Calidad

El gerente decide formar un círculo de calidad con los empleados de la línea de producción. El grupo está compuesto por un supervisor de producción, un ingeniero de calidad, un operador de cada una de las estaciones de trabajo y un representante de los trabajadores.

Análisis de la Situación

El círculo de calidad comienza analizando la situación actual. Se recopilan datos sobre los tiempos de producción, la tasa de rechazo y las quejas de los clientes. Se realiza un diagrama de flujo de la línea de producción para identificar posibles cuellos de botella o áreas problemáticas.

Identificación de Problemas

Después de analizar los datos y el diagrama de flujo, el círculo de calidad identifica varios problemas. Uno de los principales problemas es que la estación de pintura está tardando mucho tiempo en secar, lo que retrasa el ensamblaje final. Además, se descubre que hay una falta de comunicación entre los operadores de las diferentes estaciones, lo que lleva a errores y retrabajos.

Generación de Ideas

El círculo de calidad realiza una lluvia de ideas para encontrar soluciones a los problemas identificados. Se sugieren varias ideas, como mejorar el proceso de secado de la pintura, implementar un sistema de comunicación más efectivo y proporcionar capacitación adicional a los operadores.

Selección de Soluciones

Después de evaluar las ideas generadas, el círculo de calidad selecciona dos soluciones para implementar. La primera es instalar un sistema de secado más rápido en la estación de pintura para reducir el tiempo de espera. La segunda solución es implementar reuniones diarias de 10 minutos entre los operadores de las diferentes estaciones para mejorar la comunicación y resolver problemas de manera más eficiente.

Implementación y Evaluación

Las soluciones seleccionadas se implementan en la línea de producción. Se monitorea el tiempo de secado de la pintura y se realizan las reuniones diarias de operadores. Después de un mes, se evalúan los resultados. Se observa una reducción significativa en el tiempo de secado de la pintura y una mejora en la comunicación entre los operadores. La producción se ha incrementado a 120 vehículos al día y la tasa de rechazo ha disminuido en un 50%.

En este ejemplo, el círculo de calidad logró identificar y solucionar problemas en una línea de producción de una fábrica de automóviles. La implementación de soluciones como un sistema de secado más rápido y reuniones diarias de operadores mejoró la eficiencia y la calidad en la producción. El círculo de calidad demostró ser una herramienta efectiva para la mejora continua y la resolución de problemas en una organización.

Entradas Relacionadas